城市生活垃圾堆肥化处理在青岛小涧西生化处理厂中的工程试运行

[2012-03-29] 来源:董 蕾 占美丽 周子帅 郭康圣 王超 张奇

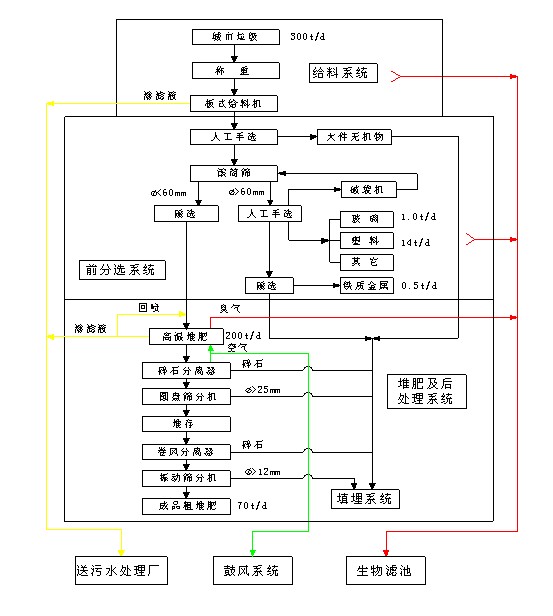

在青岛市委、市政府以及各级部门的共同努力下,2008年9月份青岛市小涧西生化处理厂建成,设计日处理原生垃圾300吨。生化处理厂采用前分选+高温堆肥+后处理的处理工艺。前分选采用两条分选系统,每个系统的处理规模为150t/d。堆肥采用隧道式半动态的高温堆肥工艺,处理规模为200t/d。其工艺流程如下图所示:

堆肥处理工艺流程图

1 试运行预处理效果及堆肥初始条件

1.1 堆肥原料来源与进料量

自2009年6月10日,青岛市小涧西生化处理厂初次试运行,本次试运行主要是通过实际工程的试运行调试,检验设备运行状况,摸索工程的最佳运行参数,针对试运行过程中出现的问题为堆肥化技术的工程实践提出合理的对策与措施提供了很好的便利条件。青岛市生化处理厂试运行期间垃圾主要是随机抽调来自太原路中转站的大型集装箱垃圾车,垃圾车经计量后进卸料大厅卸料,经预处理后进行堆肥。每天进厂垃圾约为50吨。经分选后,约有33.3吨进行堆肥,2.83吨回收利用,筛上物约13.87吨送入填埋场填埋。堆料在发酵仓内的一次发酵时间为28天。

1.2预处理前后垃圾组成分析

由表可以看出,预处理后,可堆肥有机类物质比例增加约5%,不可回收类比例增加约5%,可回收类减少约10%。分析结果表明,经预处理后,基本上可全部回收织物、金属等废品,可部分回收塑料,可去除部分砖瓦、玻璃等杂物,比较明显了提高了动植物等可堆肥有机类物料的比例。

1.3 堆肥初始条件

生活垃圾初始相关理化指标分析结果如下表所示。

预处理后生活垃圾理化指标

由上表可以看出,堆肥物料的初始参数C/N与最佳范围要求相差较大,不能满足堆肥初始C/N比要求。因考虑C/N与合理范围相差不大,且本次运行属于试运行,因此未进行调理。

2 试运行期间堆体各参数变化规律

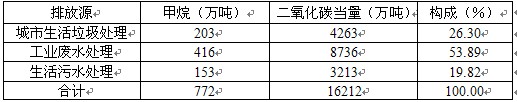

2.1发酵仓内整个堆体各部位温度情况

发酵仓内最后一个堆肥单元进料后的第2天,对发酵仓内整个堆体不同部位进行温度测量。温度的测量点距地面1m,不均匀的分布在110m的发酵仓墙体上。由图可以看出,物料进入发酵仓后,第2天温度就上升至48.12℃进入高温发酵阶段。整个堆体的温度基本维持在60 ℃以上。没有小规模堆肥出现的降温过程,主要原因可能是堆体高度较高,翻堆、通风散热量较少,导致热量无法散失,因此维持较高温度。但由图可知,堆体温度有缓慢的下降趋势,整个发酵仓内物料温度的变化趋势大致为升温阶段、高温阶段、降温阶段。

堆体内不同堆体部位温度变化曲线图

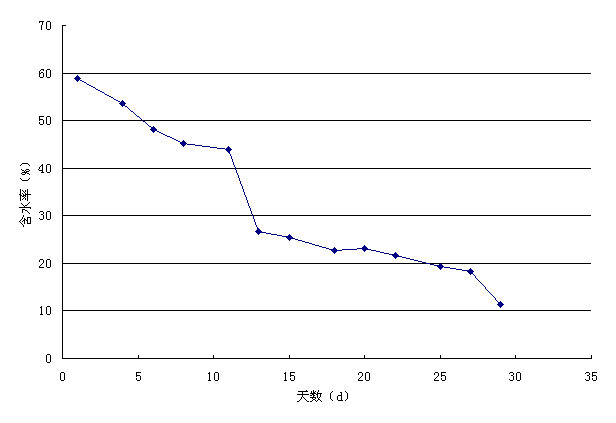

2.2 堆肥过程中含水率的变化

堆肥过程中含水率变化如图所示。

本工程中随着堆肥化进程的进行,堆体含水率明显降低,在第10天之后,堆体含水率低于40%,因此,本工程在第10天之后需要对含水率进行调整至40%以上。

堆肥过程中含水率随时间变化

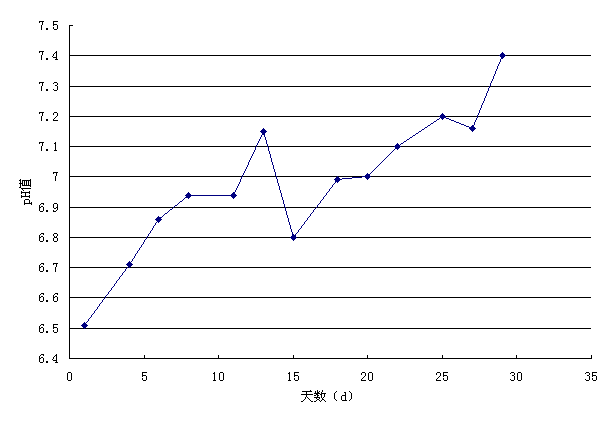

2.3 堆肥过程中pH值变化

pH值的变化如图所示。

堆肥物料pH随时间变化

由图3-3可知,在堆肥初期,pH值较低,为6.5左右,随着堆肥过程的进行,pH值逐渐上升。至堆肥结束pH值为7.4左右。堆肥过程适宜pH范围一般为6.0-9.0,本工程的PH值在6.51-7.40之间,适合微生物的生长,不必进行调整。

2.4 物料中有机物的稳定化过程

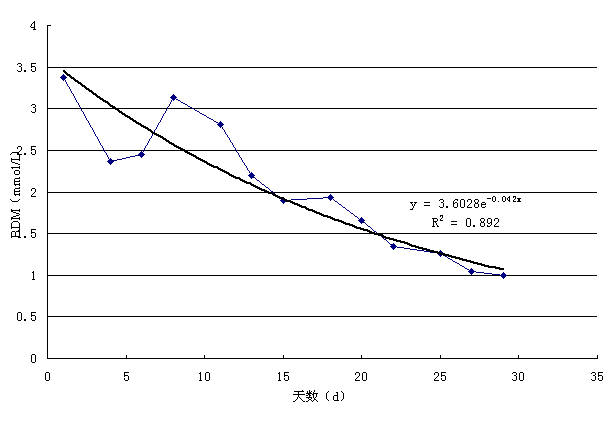

堆肥物料中有机物的稳定化是堆肥的主要目的之一。为考察有机物的稳定化程度,试运行中对物料中有机质、有机碳和生物可降解度(BDM)进行了分析。有机质/碳随时间的变化如图所示。BDM的变化如图所示。

有机质与有机碳随时间变化

本工程中有机质、有机碳的降解主要发生在高温期第3-11天,第11天之后有机质、有机碳变化不明显,分析原因主要是由于第11天之后水分过少,妨碍了微生物的活性及繁殖,使分解速度变低。本工程一次发酵完成有机质、有机碳下降约为50%。

图3-5 运行过程中BDM随时间的变化

BDM是 一个反应物料中生物可降解性物质含量的指标,由图可以看出,随着堆肥化进程的进行,堆肥物料BDM的分析结果逐渐下降,并呈一级生化反应规律,拟合曲线相关系数0.892, BDM的降解与时间具有较好的相关性。

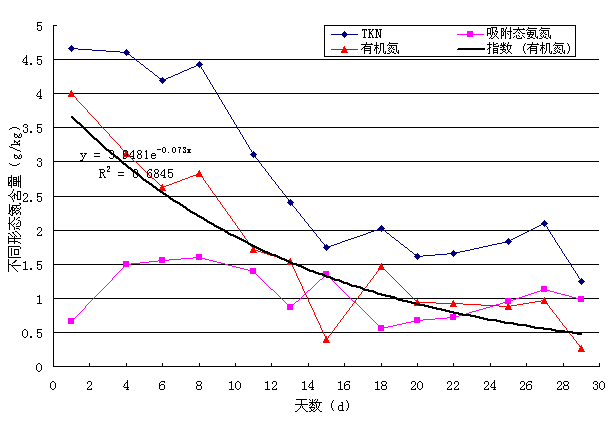

2.5 堆肥过程中氮的变化规律

(1)不同形态氮的变化

试运行期间对样品中总凯氏氮、吸附态氨氮、水溶性氨氮及硝态氮进行测试分析。

不同形态氮的变化情况如图所示。

不同形态氮的转化

可以看出,随着堆肥过程的进行,总TKN总体呈下降趋势,总氨氮除初期呈上升趋势,8天后呈现下降趋势,而有机态氮总体呈下降趋势,且其变化符合一级反应动力学模式,含量与时间具有较好的相关性。

在堆肥过程中,有机氮经氨化作用转化为无机态氨氮,因此在氮素没有损失的情况下,总凯氏氮应保持基本不变。试运行过程中有机态氮含量逐渐降低是正常的,主要是氨化作用导致其降低,而随着有机氮转化为氨氮,导致氨氮的含量增加,由于氨化比较容易完成,因此氨氮在4天内呈上升趋势。氨氮形成后,在堆肥过程硝化作用下转化为硝态氮,可使氨氮浓度下降,而此时伴随的应该是pH的下降。在本次运行过程中,对照pH值的变化没有下降过程,说明硝化作用较弱。

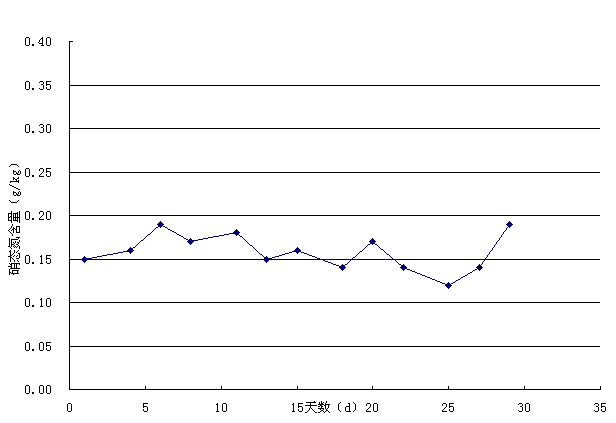

堆肥过程中硝态氮变化

可以看出,堆肥过程中硝态氮在0.1~0.2g/kg之间,变化不大,与pH的变化呈现一致性,本次运行过程中硝化作用较低的原因还可能是后期含水率下降过低导致硝化细菌无法增殖或活性降低所致。本工程中,堆肥后期硝化作用较弱,硝态氮未呈上升趋势,且氨氮含量也没有明显升高,且呈下降趋势,说明氨氮在堆肥过程中大量损失。堆肥过程中氮损失已经被许多研究人员所认识到,Michael等在研究中发现,好氧堆肥过程中氮素损失量在16%~74%,平均为40%,主要以氨气挥发的形式损失。

3 运行结果探讨

3.1 运行腐熟度分析

堆肥的腐熟度指标目前尚无统一标准,简单常用的如pH、挥发性固体、C/N、NH4+-N / NO3—-N等。本次试运行结果采用该三个指标进行分析,结果如表所示。

腐熟度结果分析

|

指标名称 |

pH |

挥发性固体 |

C/N |

NH4+-N/NO3—-N |

|

参考值[8] |

8~9 |

VS降解38%以上,产品中VS<65% |

15-20:1 |

<3 |

|

运行结果 |

7.4 |

降解36%,21.3% |

37.6 |

5.2 |

由简单的腐熟度指标评价结果可以看出,本次试运行结果不理想,与氮有关的指标不能满足要求,硝化作用较弱,导致硝酸盐氮含量较低,氮损失较严重,导致C/N较高。从有机物降解角度分析,挥发性固体的降解率达到36%,接近38%的要求。

3.2 最终产品堆肥产品符合性分析

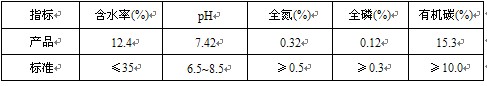

试运行中对一次发酵后产品进行二次发酵后进行了后处理,主要是筛分,筛分后产品分析结果如表所示。与《城市生活垃圾堆肥处理厂技术评价指标》(CJ/T3059-1996)进行对比分析。

最终产品标准符合性对比分析

由表可以看出,堆肥产品全氮、全磷均无法满足堆肥厂产品标准要求,初试运行结果表明,堆肥产品若直接作为农田或林业肥料不能满足标准要求。

4 原因分析与探讨

4.1 垃圾组成对堆肥化效果的影响

本次试运行中C/N不在最佳范围和合理范围内,一方面可能是生活垃圾组成本身存在问题,也可能与预处理有关系。本次试运行中预处理虽然基本达到要求,但在对预处理后物料(堆肥原料)的表观分析中发现,其中塑料袋含量较多,该种物料含量偏高必然影响通风过程中空气的扩散,进而影响垃圾的降解。鉴于垃圾C/N偏离最佳范围较大,在进行第二次试运行时可考虑进行加入人畜粪便等调理剂,调整至合理的C/N范围。

4.2 含水率的调整问题

本次试运行期间未进行含水率的调整,在第二次试运行时应注意堆肥过程中垃圾含水率的变化,根据变化调整含水率在适宜范围,进而增加微生物活性,促进有机物的降解。

4.3 通风的时间和频率问题

本次试运行的另一主要目的是通过试运行对设备进行调试及调整。本次运行中由于通风系统控制模块出现问题,只能设定时间、频率不变的通风参数。而通风时间的长短与频率应该综合考虑垃圾稳定化程度以及含水率、温度等情况进行操作。因此,后期通风方式的调整需要在与国外专家讨论的基础上,确定是否需要改造及改造方案。

4.4 堆肥化过程中的氮损失问题

在本次试运行期间氮的损失率达到67%左右,比例较高。如何减少氮损失是下一步试运行中需要注意另一个主要问题。

5 结论与建议

5.1 结论

(1)本次试运行生化处理后产品未能达到堆肥产品的要求,处理后产品实现了稳定化。

该次试运行产品无法达到堆肥产品要求主要原因如下:

1)垃圾组成中氮素含量低,导致C/N比过高;

2)运行期间未进行含水率调整,会影响微生物活性,主要表现为本次运行硝化作用较弱,NH4+-N/NO3-—N比值偏低;

3)运行期间未考虑根据相关参数和垃圾稳定化程度变化进行通风时间、频率和翻堆频率的调整;

4)堆肥过程中氮损失比较严重,导致最终全氮量不能满足要求。

(2)从垃圾组成分析,单纯采用垃圾作为堆肥原料,生产满足《城市生活垃圾堆肥处理厂技术评价指标》(CJ/T3059-1996)要求的产品,存在较大难度;但若仅将生产作为生化处理加速垃圾稳定化又不具有经济可行性,该问题需要进一步研究。

(3)本次仅为生化处理厂的初次短期试运行,本次试运行的另一主要目的是进行设备的调试,为下一次试运行及后期运行提供经验借鉴。

5.2 建议

(1)针对垃圾组成问题,进一步优化预处理工序效率,明确是否可通过优化运行提高堆肥原料组成满足最佳范围要求;

(2)下一步试运行期间进行相关调理作业,在预处理优化无法满足要求的情况下,考虑增加人畜粪便等含氮高的物料,调整满足最佳范围要求;

(3)根据堆肥化进程调整通风时间与频率以及翻堆频率;

(4)根据堆肥过程中含水率的变化情况,进行含水率调整,保证堆肥过程中含水率满足微生物增殖的要求;通过试运行获取通风、翻堆等优化工况组合,降低运行成本;

(5)进行促进硝化作用的研究,减少运行过程中氮损失,采取优化运行条件、外加相关调理剂或吸附剂等方法,减少氮损失。